A qualidade executiva da sub-base é importante no desempenho final do piso?

Em nosso post anterior, descrevemos os tipos de sub-bases mais comuns para os pisos industriais e agora, vamos falar um pouco sobre a qualidade executiva. Muitas vezes, relegada a um segundo plano, a qualidade executiva da sub-base é um fator decisivo para o desempenho do piso, podendo gerar diversos tipos de patologias, como fissuras de canto de placas, recalques diferenciais, fissuras que podem ser confundidas com a retração do concreto, baixa durabilidade do pavimento para cargas cíclicas etc.

Como reconhecer se os defeitos de um piso podem ser provenientes da qualidade executiva da sub-base? Muitas vezes a tarefa é difícil, exigindo a realização de ensaios destrutivos, como poços de inspeção, extração de testemunhos ou, no caso de pisos não reforçados com fibras de aço, com o uso de geo-radar de superfície (veja nosso post sobre este assunto).

Os principais problemas causados pela má execução da sub-base são a ondulação superficial, a compactação deficiente e baixa capacidade de suporte – CBR insuficiente. Desses, o que observamos com mais frequência é a ondulação; vamos agora estudar cada um deles e ver como podem ser identificados.

Ondulação superficial:

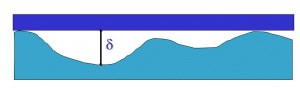

A ondulação da sub-base, exemplificada na figura 1, é ocasionada pela baixa qualidade no controle topográfico da superfície, e pela pouca precisão dos equipamentos de terraplenagem, notadamente a motoniveladora, mais conhecida como patrol. É esse equipamento que determina o grau de ondulação superficial final e quando a patrol é provida de dispositivos de controle automático, como dispositivos a laser que controlam a altura da lâmina, o resultado final é muito superior daquele que é controlado pelo operador, com ajuda da topografia.

Figura 1

Como a superfície do concreto é controlada rigidamente, como com as laser Screed ou mesmo réguas vibratórias calibradas com nível a laser, a ondulação da sub-base irá causar variação da espessura da placa, que promoverão a sua restrição à movimentação horizontal. Essa restrição poderá levar à fissuração da placa, muitas vezes confundida com as fissuras de retração causadas pelo atraso no corte das juntas, mas com a diferença de que as fissuras podem não ser paralelas às juntas, como ocorre normalmente com as fissuras de retração.

Mas qual é a tolerância superficial admitida para a sub-base? Aí está uma questão difícil de ser respondida, mas ela deve variar inversamente com o comprimento da placa, isto é, quanto maior for a placa, menor poderá ser a tolerância admissível. O número ideal pode ser ditado pela própria variação da espessura da placa, que no caso dos nossos projetos é de -7 mm e +10 mm, o que leva a uma tolerância de – 10mm e + 7mm em relação à cota de projeto da sub-base.

Outra boa referência podemos ter nas normas DNIT para pavimentos de concreto executados com formas deslizantes ou equipamentos reduzidos, disponíveis no site do IPR (Instituto de Pesquisas Rodoviárias); nessas normas, a tolerância admissível para a espessura da placa implica que a variação da sub-base é de ± 10 mm.

Baixa compactação

Quando a compactação é mal feita, ocorre acomodação da camada em função dos esforços atuantes na placa, como se houvesse uma recompactação e nas áreas descarregadas isso não acontece, fazendo com que a placa de concreto experimente recalques diferenciais e – como ela é rígida – acaba fissurando; recalques diferenciais da ordem de milímetros já são suficientes para gerar a fissuração da placa.

Figura 2

O controle executivo da compactação da sub-base é muito simples, como o que é executado pelo método do frasco de areia, exemplificado na foto que abre este post. Esse problema pode ser facilmente identificado pela presença de fissuras longitudinais em corredores descarregados, figura 2, ladeados por cargas distribuídas ou por sistemas porta-paletes. Também é comum a quebra de canto de placas, frequentemente relacionado com o empenamento, mas que pode advir da acomodação da sub-base, como na figura 3.

Porém, a comprovação do problema deve ser feito pela abertura de poços de inspeção e verificação da espessura e grau de compactação, inclusive do subleito, pois se este estiver mal compactado, também pode gerar patologias semelhantes.

Figura 3

Baixa capacidade de suporte

Sub-base fracas, com baixo CBR podem apresentar problemas similares ao do item anterior e a sua comprovação só é possível com a abertura de janelas de inspeção.

Como pudemos ver, o controle da qualidade da sub-base é de extrema importância. Um piso em que essa camada não atende aos requisitos técnicos do piso, é um problema praticamente sem solução. Portanto, vamos cuidar com carinho dessa parte da execução.